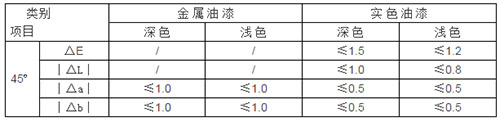

4.1.3:原材料进厂检验:所有油漆原材料进厂,由油漆厂家提供该批次油漆的色板供质量进行色差检测,检测是以批次板与标准板之间进行比对。目视无色差方可使用。如用色差仪检测,则以标准板为基准,批次板满足下表规定范围时方可视为合格。

批次板满足下表规定范围时方可视为合格

注:深、浅色漆同上。

4.2整车色差控制:

4.2.1工程色板的建立:由于喷涂工艺及烘干条件的不同,为确保整车与同色外饰件的色差目视的一致性,我们建立了工程色板,整车及外饰件均以此为标准。

4.2.2工程色板的要求及标准:工程色板的有效期为半年,工程色板由技术部门、涂装车间与油漆供应厂家在整车生产线随车制作,其工艺方式与整车中、面漆工艺一致。色板为10×15厘米长方形的马口铁板,油漆层必须包括中涂层、色漆层和清漆层(金属漆)或中涂层、色漆层(实色漆),色漆的漆膜厚度作如下规定。

色漆的漆膜厚度作如下规定

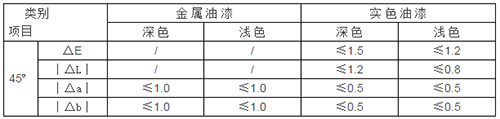

为避免光线干扰人的视觉,色板在白天制作,喷涂色板时,要与车身保持同步喷涂,特别在机器人后的补喷工位,需检查色板与车身的一致性,色板要求与车身一起随线烘干。色板制好后并与车身比对,目视无色差即为工程色板;如用色差仪检测车身与色板的色差,在下表范围即为工程色板,方可下发。

用色差仪检测车身与色板的色差,在下表范围即为工程色板,方可下发

注:深、浅色漆同上。

工程色板制好后,由技术部门召集车间、质量部门、油漆供应厂家共同确认后,作为外饰件厂家用色板,该色板需表明颜色名称、颜色代码、油漆厂家、制板日期、有效期等信息,并有技术部门发给质量部门、车身车间、外饰件厂家等,其工程色板一般用纸袋封闭保管,避免划伤或磨损,干涉仪器及目测判断。

4.2.3车身色差的控制:

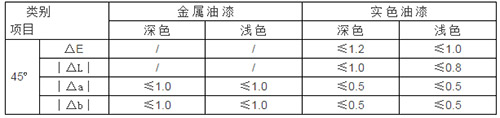

车身颜色以日生产批次检查,首台车与工程色板进行比对,目视无色差为准;若用色差仪检测,控制标准为:

用色差仪检测,控制标准

4.2.4塑料件厂家的色差控制:

塑料件厂家的颜色检测以工程色板为基准,目视无色差即为合格;若色差仪检测,控制标准为:

色差仪检测,控制标准为

特别注意:1、塑料件厂家所用油漆(色漆)应与车身所用油漆一致。2、塑料件厂家生产应以整车生产周计划为准,主色漆的库存量控制在100套以内,小色种油漆库存量控制在10套以内。

4.3色差检验

色差检验的前提条件是要求整车厂与各配套厂在色差统一的标准下进行,对色差检验员要进行统一的培训与规范,避免人为因素造成色差。如:测量位置,测量手法,被测物的洁净度、以及色差仪的校对等对测量数据均有很大影响。检验环境要求检查面的照度为800-1000lx、均匀照射。检查人辨色力正常,视力为1.0以上(含校正后),检验人员应具有较丰富的涂装检验知识和实践经验。目测点到被检查面的距离为0.8-1.0m,角度在被检查面的任一方向。色差的检验原则上以检验目视为主。

五、现场异常色差问题处理

5.1参数检测

由于喷涂过程中存在各种不确定问题的可能性,对各种喷涂环境的控制就显得尤为的重要。自动喷涂机器人、循环管路等重点工位应建立点检制度,定期对喷涂流量、高压、循环压力等参数进行检测,参数设定值和实际值的偏差最好控制在5%以内。

5.2材料调整

整车厂可以建立喷涂实验室,根据现场问题可以及时模拟喷涂试验,同时可以与油漆厂家加强联系,利用油漆厂家资源优势提供调整方向,为下一步调整喷涂参数提供理论数据。

同时材料厂家应建立现场各种颜色色浆储备体制,根据色差偏差的走向,通过添加一定比例的色浆调整材料的色相,这也是一个应急处理色差问题的好办法。

5.4颜色控制

控制烘干炉温度对色差的影响是很重要的,一般来说,烘烤时间过长或烘干温度过高,很容易导致车身色差△b值偏高。现场在满足材料烘干时间窗口的前提下,要防止烘干室憋车,根据生产进度,控制烘干炉进车数量。

以上是对色差问题的一个简单介绍,色差问题是个非常复杂问题,还需要我们在以后的生产过程中,不断的探索和分析。

来源:涂料调色师