汽车零部件用低温烘烤型水性涂料的制备及施工应用

汽车涂料往往代表着涂料工业的最高技术水平和发展方向。“十一五”期间,随着我国汽车工业的快速发展,汽车用涂料市场也步入了快速发展时期。汽车产销量从2009年的1300多万辆到2013年2200多万辆,仅用了4年时间。其中乘用车产量从2009年的1000万辆左右,2013年增长到1800万辆左右。“十二五”期间,中国汽车年产量将达到2500万辆,我国汽车保有量将达到1.5亿辆,工业总产值将达到4.5万亿元,汽车工业增加值占GDP比例将达到3%,已成为中国经济的引擎,这为涂料涂装工业带来巨大商机。

溶剂型涂料是传统的汽车涂料,是以有机溶剂为主要分散介质;而水性涂料是以水作为主要分散介质的涂料,水性涂料中挥发性有机化合物排放比溶剂型涂料降低了60%~70%。随着环保呼声越来越高,技术创新成为行业发展的主旋律,清洁生产、节能环保、循环经济、高功能性等工艺或产品将成为行业发展的新的增长点。为了达到环保要求,汽车涂料正在向水性化、高固体份、粉末涂料3种主要方向发展,其中水性化技术是有效的途径之一。乘用车涂料主要品种包括:原厂漆、修补漆、零部件漆和PVC抗石击漆,比例分别占约50%,20%,15%,15%。车身原厂漆占乘用车涂料最大份额,其次是修补漆,零部件涂料和PVC抗石击涂料相当。

众所周知,从市场角度来看,汽车原厂漆市场目前基本被外资品牌垄断。汽车修补漆领域,国产品牌也只占市场的部分份额。而对于汽车底盘及零部件用涂料,由于对于涂层的外观及性能要求稍低,国产品牌有很大的市场潜力。实际上,目前很多汽车厂及相关零部件厂商涂装中使用国产的涂料产品。目前市场上的汽车零配件(如传动轴、车桥、水箱、散热片、压缩机等)涂料多以溶剂型为主,这些涂料由于有机溶剂挥发物总量(VOC)较高,对环境的污染比较大,回收利用又有限,造成资源浪费,同时对人们的身体健康造成危害,不符合环保的要求。出于环保法规的要求,与原厂漆及修补漆类似,汽车底盘及零部件涂料也逐步替换为水性涂料。本文重点讨论应用于汽车底盘及零部件的水性涂料。

就涂料的施工性而言,由于许多汽车底盘及零部件涂料或工件较大,或含有塑料件,因此不适合高温烘烤,因此很多工件选择自干涂料或低温(一般低于100℃)烘烤型涂料。目前应用于该领域的涂料主要有以下2个体系:水性醇酸涂料和水性环氧酯涂料。其中水性醇酸树脂是发展较早、产量最大的合成树脂,它价格便宜、施工简单、原料来源丰富、酸值低、对颜填料等有较好的润湿和分散性,用其制成的漆,漆膜光亮,附着力强,耐久性好,柔韧性、光泽和丰满度都非常优良,可与多种合成树脂混合使用。

然而,遗憾的是,由于水性醇酸树脂分子链上的酯键在弱碱性条件下较易水解,使涂料贮存稳定性下降,并且涂膜存在易泛黄的缺点,使水性醇酸涂料的应用受到一定限制。水性醇酸涂料在性能上也存在涂膜干燥缓慢,硬度低,耐水性、耐腐蚀性差,户外耐候性不佳等缺点,这都需要通过改性来改善其性能。与水性醇酸涂料相比,水性环氧酯涂料同时具备了环氧体系与干性油的优良特性:其中环氧组分具有较高的耐腐蚀性;植物油脂肪酸组分可以进行氧化交联,进一步提高防护性能。因此,水性环氧酯涂料具有更高的硬度和更优的耐水解性,漆膜在成膜过程中干速也更快,并且具有优良的耐腐蚀性能。

本文中选用一种自乳化型水性环氧酯树脂,加入特定的丙烯酸乳液作为成膜物,配合颜料、填料及合适的助剂,制备聚丙烯酸改性环氧酯水性涂料,研究了关键配方参数对涂料性能的影响,将所研制涂料应用于汽车底盘及零部件,研究了该涂料在涂装应用过程中的施工条件参数。

二、实验部分

2.1实验原料

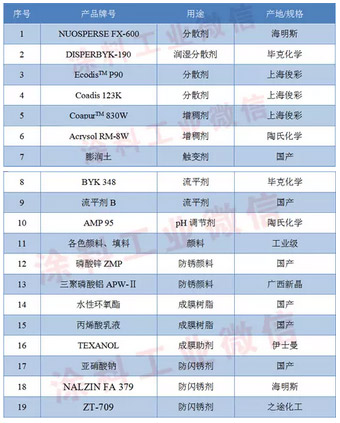

实验所用原材料列表如下,包括产品牌号,用途及规格。

表1实验用原材料信息

2.2涂料制备

(1)研磨颜料浆

将去离子水加入反应釜中,依次加入pH调节剂、润湿分散剂、消泡剂、颜料、填料进行研磨,研磨至细度40μm以下,出料,得到颜料浆;

(2)涂料配制

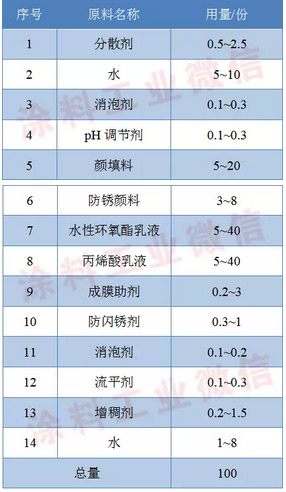

将水性环氧酯乳液(含催干剂)和丙烯酸乳液按比例加入反应釜中,缓缓加入成膜助剂,再搅拌加入步骤(1)得到的颜料浆、依次加入抗闪锈剂、流平剂、基材润湿剂,充分搅拌,缓慢加入增稠剂,调整粘度,得到水性丙烯酸改性环氧酯防腐涂料。参考配方见表2所示。

表2水性丙烯酸改性环氧酯涂料配方

2.3涂料施工及性能测试

将所制备涂料通过兑水调节到施工粘度,喷涂样板或工件。其中实验室标准样板为冷轧钢板,喷涂前进行打磨处理,无脱脂和磷化过程。实验室样板的烘烤条件为80℃烘烤20min。工件按照涂装线上工艺分别进行脱脂和磷化处理后,再进行涂装。对所涂装样板和工件进行性能测试,测试采用相应国标方法检测。

三、结果与讨论

3.1树脂选择

水性树脂是成膜的基料,决定了漆膜的主要性能。而高性能的树脂是水性金属防腐漆成功最关键的因素。在水性金属防腐漆的配方中,必须选择有优异附着力和良好阻隔性能的树脂。水性环氧酯树脂由于其优异的机械性能和防锈性能而在金属防护领域有着广泛的应用。环氧酯树脂由环氧树脂与植物油脂肪酸通过酯化反应而制成,因此,环氧酯同时具备了环氧树脂与干性油的许多优良特性:其中环氧组分具有较高的耐腐蚀性;植物油脂肪酸组分可以进行氧化交联,进一步提高防护性能。因此,目前主流的水性环氧酯产品是自乳化制备的产品。乙烯基改性法自乳化法主要技术路线是:将环氧酯树脂与预定酸值的丙烯酸酯类混合单体进行自由基共聚,形成共聚产物,将该共聚产物用有机胺中和后进行水稀释后得到水性环氧酯乳液。该方法制备的水性环氧酯乳液具有很好的储存稳定性,产品性能易于调节、成膜性好、易于施工,并且由于可以空气交联,因此具有较好的耐水和耐盐雾性能。然而,水性环氧酯在应用中也存在一些缺点,例如漆膜干燥速度慢,耐候性较差、耐碱性不足等问题。另一方面,丙烯酸乳液具有干燥速度快、硬度高、耐碱性优异、耐候性好等优点,这些特性正好弥补了水性环氧酯产品性能的不足。

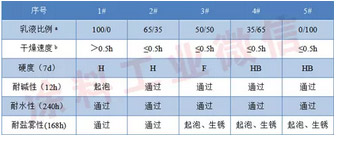

本项目中选用水性环氧酯乳液作为主要成膜物,添加合适用量的丙烯酸乳液提高涂层的硬度和干性,再加入采用分散剂研磨的颜填料浆,制备低温烘烤型水性涂料。由于涂层性能主要取决于水性环氧酯和丙烯酸乳液两种树脂,本文研究了不同比例的树脂配比对涂层干燥速度、硬度、耐碱性、耐水性和耐腐蚀性的影响,实验结果见表3所示。由表3中数据可知,丙烯酸乳液含量小于树脂总量的35wt%时,涂层干燥速度较慢,涂层的耐碱性不满足要求;当丙烯酸乳液含量太高时,涂层中环氧酯相对含量降低,涂层交联程度下降,相应涂层的耐水性和耐盐雾性能均下降。综合考虑涂层性能和综合成本,选用水性环氧酯/丙烯酸乳液质量比为65/35。

表3不同乳液比例对涂料性能影响

注:a乳液比例=m(水性环氧酯)/m(丙烯酸乳液);b表干时间测定按照GB/T1728-79/89,膜厚为25μm,25℃条件下测定。